Tra le caratteristiche più importanti prese in considerazione nella scelta di un’elettronica o di un diffusore, senza tema di smentita, l’estetica è una di queste, d’altronde chi mai vorrebbe in casa un obbrobrio? Ma il design costa ed anche parecchio, ciò malgrado è possibile produrre oggetti molto piacevoli a costi accettabili.

Non per nulla il fattore estetico è uno dei massimi sollecitatori del WAF – ché non è una parolaccia bensì l’acronimo di Wife Acceptance Factor – un simpatico ed eloquente pseudo neologismo coniato dagli anglosassoni, quanto mai pronti quando si tratta di tradurre il linguaggio parlato in forma breve ed immediatamente comprensibile.

Infatti, agli occhi delle nostre mogli, compagne, amiche che dir si voglia, poco o nulla importa che un certo dispositivo produca un suono celestiale, se si tratta di inserirlo nell’ambiente domestico – da sempre considerato “cosa loro” – deve senz’altro superare le forche caudine del ripidissimo filtro talvolta imposto dalla Regina della casa, notoriamente meno disposte di noi appassionati a tollerare un’estetica scarsamente armoniosa.

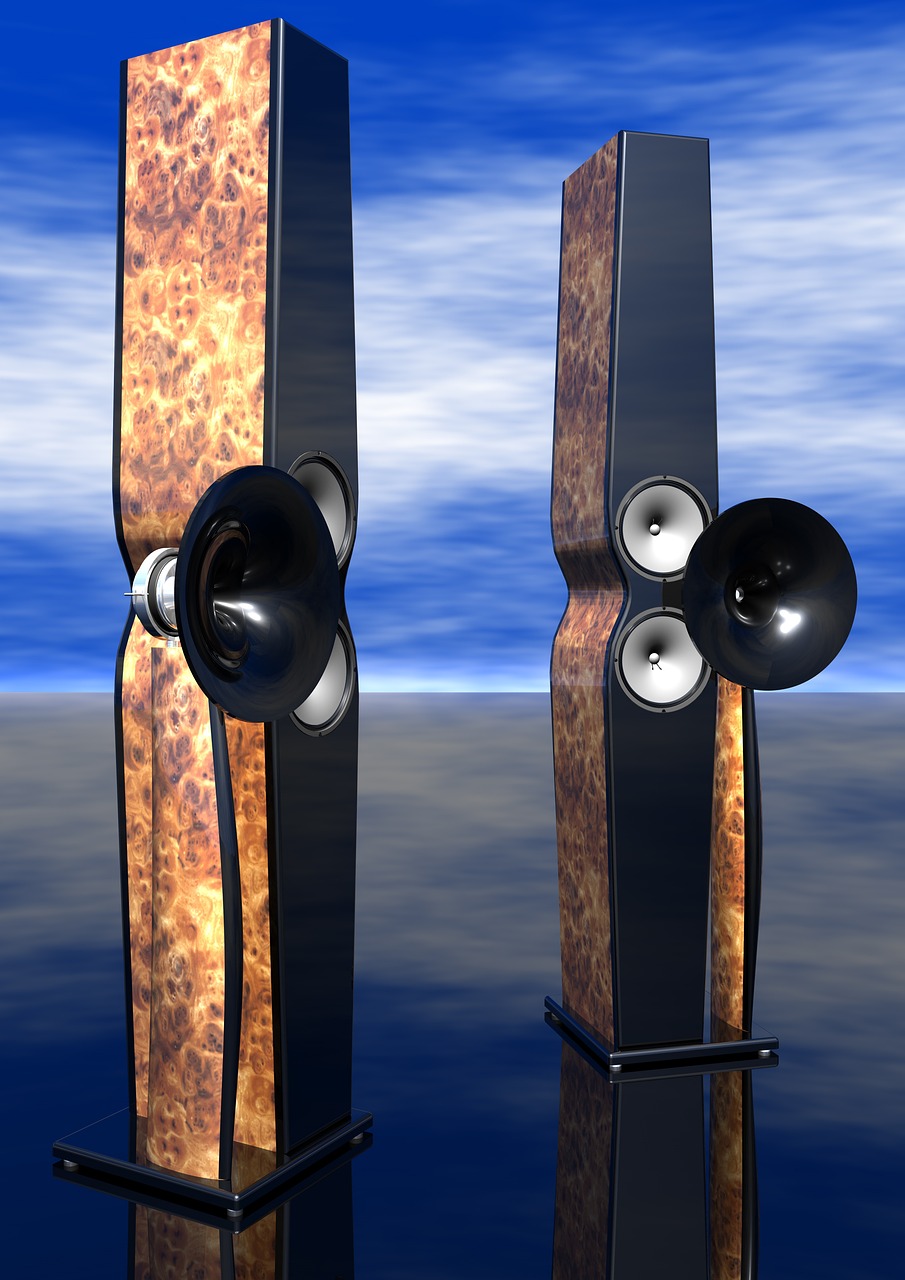

D’accordo che la forma segue la funzione ma a tutto c’è un limite, ed a fronte di elettroniche e diffusori in qualche caso definibili quanto meno bizzarri – come quello che vedete nella sottostante foto di cui qui abbiamo parlato – ce ne sono altri certamente molto attraenti.

Come detto inizialmente però, il design di un certo livello costa, soprattutto laddove si voglia non solo realizzare un componente le cui performance siano di alto livello ma anche far sì che sia caratterizzato da un’estetica degna.

Ma come funziona esattamente?

Solitamente il processo inizia con la progettazione al computer mediante l’uso di un programma CAD – acronimo che sta per Computer Aided Design, ovvero progettazione assistita dal computer – delle componenti che ci interessa realizzare.

Questa tipologia di software ha praticamente sostituito il vecchio disegno quotato effettuato a mano con riga e squadra consentendo, in maniera semplice e rapida, di correggere velocemente errori e/o incertezze legate al design ma soprattutto, di poter visualizzare ancora prima di produrre il pezzo da ogni punto di vista.

Addirittura è possibile eseguire un Rendering – così è definito il processo grafico che porta alla rappresentazione pressoché definitiva di ciò che otterremo – in grado di mostrare, sebbene virtualmente, come sarà effettivamente l’oggetto una volta realizzato.

Se vogliamo una sorta di software di simulazione grafico non molto dissimile dai programmi di simulazione della risposta in frequenza di un diffusore, ad esempio.

Si tratta di una lavorazione che sebbene definibile virtuale – è possibile scomporre l’oggetto nelle parti più minute – richiede comunque esperienza e capacità notevoli, non esattamente appannaggio di chiunque, cosa che già fa comprendere come un designer di livello abbia un suo costo.

A seguire, ovvero una volta definito il particolare da realizzare, si passa allo stadio di prototipazione al fine di verificare in concreto e toccare con mano l’oggetto finora visto a schermo.

In questa circostanza si fa uso di programmi CAM che a loro volta gestiscono le cosiddette macchine CNC, due acronimi che stanno per Computer Aided Manufacturing e Computerized Numerical Control.

I primi si occupano di trasformare il progetto grafico in un linguaggio fruibile dalle macchine anzidette, dispositivi che a loro volta realizzeranno materialmente la lavorazione con estrema precisione, appunto quella caratteristica di questa tipologia di utensili industriali.

Chiaramente, più alte sono la precisione e la possibilità di eseguire lavorazioni particolarmente complesse maggiori saranno i relativi costi.

Per fare un esempio, basta pensare al frontale di un amplificatore, sovente dotato di manopole, pulsanti e led spia sparsi sul predetto pannello, tutti elementi che richiedono una precisa collocazione, aspetto questo di cui si occupano le già citate macchine CNC.

I pannelli in alluminio – spazzolati e mediamente rifiniti – saranno inizialmente forati e/o fresati per poi ricevere le serigrafie relative all’identificazione dei comandi; anche qui però è possibile ricorrere a tecnologie differenti, come la fresatura con successiva iniezione di smalto, sicuramente più costosa.

Interessante la realizzazione dei conosciutissimi pannelli anteriori in cristallo dei mitici amplificatori McIntosh, le cui scritte sono ricavate per trasparenza a seguito della serigrafia posta alle spalle del pannello stesso, scritte attraverso le quali passerà la caratteristica illuminazione verde di queste iconiche elettroniche a stelle e strisce.

Lo stesso metodo utilizzato da ADVANCE PARIS, con la differenza che il pannello è realizzato in metacrilato in luogo del cristallo, altro aspetto che influisce sul costo dell’elemento finito.

Circa i diffusori poi, si apre letteralmente un mondo, sia per le innumerevoli tipologie di finitura ipoteticamente possibili – laccature e/o verniciature sono virtualmente infinite considerando l’eventuale personalizzazione – sia in merito alla realizzazione lignea, le cui varianti sono anche qui numerose e volendo parecchio costose.

Come al solito, ottimi ascolti!!!

© 2024, MBEditore – TPFF srl. Riproduzione riservata.